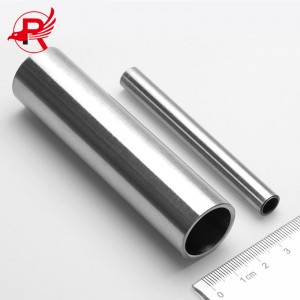

Tubo de acero inoxidable ASTM A312 304 304L 316L al mejor precio

| Nombre del producto | Tubo redondo de acero inoxidable |

| Estándar | ASTM AISI DIN, EN, GB, JIS |

| Grado de acero

| Serie 200: 201,202 |

| Serie 300: 301, 304, 304L, 316, 316L, 316Ti, 317L, 321, 309s, 310s | |

| Serie 400: 409L, 410, 410s, 420j1, 420j2, 430, 444, 441, 436 | |

| Acero dúplex: 904L, 2205, 2507, 2101, 2520, 2304 | |

| Diámetro exterior | 6-2500 mm (según sea necesario) |

| Espesor | 0,3 mm-150 mm (según sea necesario) |

| Longitud | 2000 mm/2500 mm/3000 mm/6000 mm/12000 mm (según sea necesario) |

| Técnica | Sin costura |

| Superficie | Espejo n.° 1 2B BA 6K 8K N.° 4 HL |

| Tolerancia | ±1% |

| Condiciones de precio | FOB, CFR, CIF |

La tubería de acero inoxidable es un tipo de acero hueco, largo y redondo, que se utiliza principalmente en tuberías de transporte industrial, como las de petróleo, química, medicina, alimentación, industria ligera, instrumentación mecánica, etc., así como en componentes estructurales mecánicos. Además, al igualar la resistencia a la flexión y a la torsión, su peso es menor, por lo que también se utiliza ampliamente en la fabricación de piezas mecánicas y estructuras de ingeniería. También se utiliza comúnmente en muebles y utensilios de cocina, entre otros.

Nota:

1.Muestreo gratuito, garantía de calidad posventa del 100%, admite cualquier método de pago;

2. Todas las demás especificaciones de tubos redondos de acero al carbono están disponibles según sus necesidades (OEM y ODM). El precio de fábrica lo obtendrá de ROYAL GROUP.

Composiciones químicas de las tuberías de acero inoxidable

| Composición química % | ||||||||

| Calificación | C | Si | Mn | P | S | Ni | Cr | Mo |

| 201 | ≤0 .15 | ≤0,75 | 5. 5-7. 5 | ≤0,06 | ≤ 0,03 | 3,5 -5,5 | 16.0 -18.0 | - |

| 202 | ≤0 .15 | ≤1,0 | 7.5-10.0 | ≤0,06 | ≤ 0,03 | 4.0-6.0 | 17.0-19.0 | - |

| 301 | ≤0 .15 | ≤1,0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 6.0-8.0 | 16.0-18.0 | - |

| 302 | ≤0 .15 | ≤1.0 | ≤2.0 | ≤0,035 | ≤ 0,03 | 8.0-10.0 | 17.0-19.0 | - |

| 304 | ≤0 .0.08 | ≤1.0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 8.0-10.5 | 18.0-20.0 | - |

| 304L | ≤0,03 | ≤1.0 | ≤2.0 | ≤0,035 | ≤ 0,03 | 9.0-13.0 | 18.0-20.0 | - |

| 309S | ≤0,08 | ≤1.0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 12.0-15.0 | 22.0-24.0 | - |

| 310S | ≤0,08 | ≤1,5 | ≤2.0 | ≤0,035 | ≤ 0,03 | 19.0-22.0 | 24.0-26.0 | |

| 316 | ≤0,08 | ≤1.0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 10.0-14.0 | 16.0-18.0 | 2.0-3.0 |

| 316L | ≤0 .03 | ≤1.0 | ≤2.0 | ≤0,045 | ≤ 0,03 | 12.0 - 15.0 | 16.0 -18.0 | 2.0 -3.0 |

| 321 | ≤ 0,08 | ≤1.0 | ≤2.0 | ≤0,035 | ≤ 0,03 | 9.0 - 13 .0 | 17.0 -1 9.0 | - |

| 630 | ≤ 0,07 | ≤1.0 | ≤1.0 | ≤0,035 | ≤ 0,03 | 3.0-5.0 | 15.5-17.5 | - |

| 631 | ≤0,09 | ≤1.0 | ≤1.0 | ≤0,030 | ≤0,035 | 6,50-7,75 | 16.0-18.0 | - |

| 904L | ≤ 2 .0 | ≤0,045 | ≤1.0 | ≤0,035 | - | 23.0·28.0 | 19.0-23.0 | 4.0-5.0 |

| 2205 | ≤0,03 | ≤1.0 | ≤2.0 | ≤0,030 | ≤0,02 | 4.5-6.5 | 22.0-23.0 | 3.0-3.5 |

| 2507 | ≤0,03 | ≤0,8 | ≤1,2 | ≤0,035 | ≤0,02 | 6.0-8.0 | 24.0-26.0 | 3.0-5.0 |

| 2520 | ≤0,08 | ≤1,5 | ≤2.0 | ≤0,045 | ≤ 0,03 | 0,19 -0,22 | 0.24 -0.26 | - |

| 410 | ≤0,15 | ≤1.0 | ≤1.0 | ≤0,035 | ≤ 0,03 | - | 11.5-13.5 | - |

| 430 | ≤0,1 2 | ≤0,75 | ≤1.0 | ≤ 0,040 | ≤ 0,03 | ≤0,60 | 16.0 -18.0 | |

A través de diferentes métodos de procesamiento de laminado en frío y reprocesamiento de la superficie después del laminado, se logra el acabado superficial del acero inoxidable.barLos s pueden tener diferentes tipos.

El procesamiento de la superficie de los tubos de acero inoxidable tiene NO.1, 2B, No. 4, HL, No. 6, No. 8, BA, TR duro, relaminado brillante 2H, pulido brillante y otros acabados de superficie, etc.

N.º 1: La superficie N.º 1 se obtiene mediante tratamiento térmico y decapado tras el laminado en caliente de tubos de acero inoxidable. Su objetivo es eliminar la capa de óxido negro producida durante el laminado en caliente y el tratamiento térmico mediante decapado o métodos similares. Este es el tratamiento superficial N.º 1. La superficie N.º 1 es de color blanco plateado y mate. Se utiliza principalmente en industrias resistentes al calor y a la corrosión que no requieren brillo superficial, como la industria del alcohol, la industria química y la industria de grandes contenedores.

2B: La superficie 2B se diferencia de la 2D en que se alisa con un rodillo liso, lo que la hace más brillante. El valor de rugosidad superficial Ra medido por el instrumento es de 0,1 a 0,5 μm, el tipo de procesamiento más común. Este tipo de superficie de fleje de acero inoxidable es la más versátil, ideal para usos generales, y se utiliza ampliamente en las industrias química, papelera, petrolera, médica y otras, además de utilizarse como muro cortina en edificios.

Acabado Duro TR: El acero inoxidable TR también se denomina acero duro. Sus grados representativos son el 304 y el 301, y se utilizan en productos que requieren alta resistencia y dureza, como vehículos ferroviarios, cintas transportadoras, resortes y juntas. El principio consiste en aprovechar las características de endurecimiento por acritud del acero inoxidable austenítico para aumentar la resistencia y dureza de la placa de acero mediante métodos de trabajo en frío, como el laminado. El material duro utiliza entre un pequeño porcentaje y varias decenas de porcentajes del laminado suave para reemplazar la planitud suave de la superficie base 2B, sin recocido posterior. Por lo tanto, la superficie dura TR del material duro es la superficie laminada después del laminado en frío.

Relaminado brillante 2H: Tras el proceso de laminado, el tubo de acero inoxidable se someterá a un recocido brillante. El tubo se enfría rápidamente en la línea de recocido continuo. La velocidad de desplazamiento del tubo de acero inoxidable en la línea es de aproximadamente 60 a 80 m/min. Tras este paso, el acabado superficial será de relaminado brillante 2H.

N.° 4: La superficie del N.° 4 presenta un acabado pulido fino, más brillante que la del N.° 3. Este acabado se obtiene puliendo tubos de acero inoxidable laminados en frío con una superficie 2D o 2B como base y puliéndolos con una banda abrasiva con un tamaño de grano de 150-180#. La rugosidad superficial Ra medida por el instrumento es de 0,2 a 1,5 μm. La superficie del N.° 4 se utiliza ampliamente en equipos de restaurantes y cocinas, equipos médicos, decoración arquitectónica, contenedores, etc.

HL: La superficie HL se conoce comúnmente como acabado de líneas finas. La norma japonesa JIS estipula el uso de una banda abrasiva de 150-240# para pulir la superficie abrasiva continua de líneas finas obtenida. En la norma china GB3280, las regulaciones son bastante imprecisas. El acabado de superficie HL se utiliza principalmente en la decoración de edificios, como ascensores, escaleras mecánicas y fachadas.

N.° 6: La superficie del N.° 6 se basa en la superficie del N.° 4 y se pule con un cepillo Tampico o un material abrasivo con un tamaño de partícula W63, según lo especificado por la norma GB2477. Esta superficie presenta un buen brillo metálico y una suavidad excepcional. La reflexión es baja y no refleja la imagen. Gracias a esta propiedad, es ideal para la fabricación de muros cortina y flecos decorativos en edificios, y también se utiliza ampliamente como utensilios de cocina.

BA: BA es la superficie obtenida mediante un tratamiento térmico de brillo después del laminado en frío. Este tratamiento consiste en un recocido en atmósfera protectora que garantiza la no oxidación de la superficie para preservar el brillo de la superficie laminada en frío. Posteriormente, se utiliza un rodillo de alisado de alta precisión para una ligera nivelación y mejorar el brillo superficial. Esta superficie tiene un acabado similar al de un espejo, y el valor de rugosidad superficial Ra medido por el instrumento es de 0,05-0,1 μm. La superficie BA tiene una amplia gama de usos y se puede utilizar en utensilios de cocina, electrodomésticos, equipos médicos, autopartes y decoración.

N.° 8: El N.° 8 es una superficie con acabado espejo con la máxima reflectividad y sin granos abrasivos. En la industria del procesamiento profundo del acero inoxidable, también se denominan placas 8K. Generalmente, los materiales BA se utilizan como materia prima para el acabado espejo mediante esmerilado y pulido. Tras el acabado espejo, la superficie adquiere un aspecto artístico, por lo que se utiliza principalmente en la decoración de entradas de edificios y en la decoración de interiores.

Proceso de producción principal: acero redondo → reinspección → pelado → troquelado → centrado → calentamiento → perforación → decapado → cabeza plana → inspección y rectificado → laminado en frío (estirado en frío) → desengrasado → tratamiento térmico → enderezamiento → corte de tubos (a medida) ) ) → decapado/pasivación → inspección del producto terminado (corriente de Foucault, ultrasonidos, presión de agua) → embalaje y almacenamiento.

1. Corte de acero redondo: Tras recibir el acero redondo del almacén de materia prima, se calcula la longitud de corte según los requisitos del proceso y se traza una línea sobre él. Los aceros se apilan según su calidad, número de colada, número de lote de producción y especificaciones, y los extremos se distinguen mediante pinturas de diferentes colores.

2. Centrado: Para centrar la perforadora de brazo transversal, primero se debe encontrar el punto central en una sección del acero redondo, perforar un orificio de muestra y luego fijarlo verticalmente en la mesa de la perforadora para el centrado. Tras el centrado, las barras redondas se apilan según el grado de acero, el número de colada, la especificación y el número de lote de producción.

3. Pelado: El pelado se realiza tras la inspección de los materiales entrantes. El pelado incluye el pelado en torno y el corte en torbellino. El pelado en torno se realiza mediante el método de procesamiento de una mordaza y una parte superior, mientras que el corte en torbellino consiste en colgar el acero redondo en la máquina herramienta. Se realiza el torneado.

4. Inspección de la superficie: Se realiza la inspección de calidad del acero redondo pelado, se marcan los defectos superficiales existentes y el personal de rectificado los rectifica hasta que estén calificados. Las barras redondas que pasan la inspección se apilan por separado según el grado del acero, el número de colada, la especificación y el número de lote de producción.

5. Calentamiento de acero redondo: El equipo de calentamiento de acero redondo incluye hornos de solera inclinada y hornos de caja a gas. El horno de solera inclinada a gas se utiliza para calentar lotes grandes, mientras que el horno de caja a gas se utiliza para calentar lotes pequeños. Al entrar al horno, las barras redondas de diferentes grados de acero, números de colada y especificaciones se separan por la película exterior vieja. Durante el calentamiento, los volteadores utilizan herramientas especiales para voltearlas y asegurar un calentamiento uniforme.

6. Perforación por laminación en caliente: utilice una unidad de perforación y un compresor de aire. Según las especificaciones del acero redondo perforado, se seleccionan las placas guía y los tapones de molibdeno correspondientes. El acero redondo calentado se perfora con una perforadora. Las tuberías de desagüe perforadas se introducen aleatoriamente en la piscina para su enfriamiento completo.

7. Inspección y rectificado: Compruebe que las superficies internas y externas del tubo de desagüe estén lisas y sin piel de flor, grietas, intercalaciones, picaduras profundas, marcas de rosca importantes, hierro de torre, frituras, baotou ni cabezas de hoz. Los defectos superficiales del tubo de desagüe pueden eliminarse mediante el método de rectificado local. Los tubos de desagüe que hayan superado la inspección, o aquellos que la hayan superado tras la reparación y el rectificado y presenten defectos menores, serán agrupados por los empacadores del taller según los requisitos y apilados según el grado de acero, el número de horno, las especificaciones y el número de lote de producción del tubo de desagüe.

8. Enderezamiento: Las tuberías de desagüe que ingresan al taller de perforación se embalan en paquetes. La tubería está doblada y necesita enderezarse. El equipo de enderezamiento consiste en una enderezadora vertical, una enderezadora horizontal y una prensa hidráulica vertical (utilizada para el preenderezamiento cuando la tubería de acero presenta una gran curvatura). Para evitar que la tubería de acero salte durante el enderezamiento, se utiliza una funda de nailon para limitar su movimiento.

9. Corte de tuberías: De acuerdo con el plan de producción, la tubería de desechos enderezada debe cortarse por completo, y el equipo utilizado es una máquina cortadora con muela abrasiva.

10. Decapado: El tubo de acero enderezado debe decaparse para eliminar las incrustaciones de óxido y las impurezas de la superficie del tubo de desagüe. El tubo de acero se decapa en el taller de decapado y se iza lentamente al tanque de decapado mediante hincado.

11. Esmerilado, inspección endoscópica y pulido interno: los tubos de acero que están calificados para el decapado ingresan al proceso de esmerilado de la superficie exterior, los tubos de acero pulidos se someten a inspección endoscópica y los productos o procesos no calificados con requisitos especiales necesitan ser pulidos internamente.

12. Proceso de laminación en frío/proceso de estirado en frío

Laminado en frío: el tubo de acero se lamina mediante los rodillos del laminador en frío, y el tamaño y la longitud del tubo de acero se modifican mediante una deformación en frío continua.

Estirado en frío: El tubo de acero se abocina y se reduce su pared mediante una máquina de estirado en frío sin calentamiento para modificar su tamaño y longitud. El tubo de acero estirado en frío ofrece una alta precisión dimensional y un buen acabado superficial. La desventaja es que la tensión residual es alta, se utilizan con frecuencia tubos estirados en frío de gran diámetro y la velocidad de conformado del producto final es lenta. El proceso específico del estirado en frío incluye:

① Cabezal de soldadura de encabezado: antes del trefilado en frío, se debe encabezar un extremo del tubo de acero (tubo de acero de diámetro pequeño) o soldar el cabezal (tubo de acero de diámetro grande) para prepararlo para el proceso de trefilado, y se debe calentar una pequeña cantidad de tubo de acero de especificación especial y luego encabezarlo.

② Lubricación y horneado: Antes del estirado en frío del tubo de acero después del cabezal (cabezal de soldadura), se deben lubricar el orificio interior y la superficie exterior del tubo de acero, y el tubo de acero recubierto con lubricante se debe secar antes del estirado en frío.

③ Estirado en frío: El tubo de acero después de que el lubricante se seca ingresa al proceso de estirado en frío, y el equipo utilizado para el estirado en frío es una máquina de estirado en frío de cadena y una máquina de estirado en frío hidráulica.

13. Desengrasado: El propósito del desengrasado es eliminar el aceite de laminación adherido a la pared interior y la superficie exterior del tubo de acero después del laminado mediante enjuague, a fin de evitar contaminar la superficie del acero durante el recocido y prevenir el aumento de carbono.

14. Tratamiento térmico: El tratamiento térmico restaura la forma del material mediante recristalización y reduce la resistencia a la deformación del metal. El equipo de tratamiento térmico es un horno de solución de gas natural.

15. Decapado de productos terminados: Los tubos de acero después del corte se someten a un decapado de acabado con el fin de pasivar la superficie, de modo que se pueda formar una película protectora de óxido en la superficie de los tubos de acero y mejorar el excelente rendimiento de los tubos de acero.

16. Inspección del producto terminado: El proceso principal de inspección y prueba del producto terminado es la inspección con medidor → sonda de Foucault → sonda de alta presión → presión de agua → presión de aire. La inspección de la superficie consiste principalmente en verificar manualmente si existen defectos en la superficie de la tubería de acero, si la longitud de la tubería y el tamaño de la pared exterior son adecuados; la detección de Foucault utiliza principalmente el detector de fallas por corrientes de Foucault para verificar si existen fallas en la tubería de acero; la detección de alta presión utiliza principalmente el detector de fallas ultrasónico para verificar si la tubería de acero presenta grietas internas o externas; la presión de agua y aire se mide mediante máquinas hidráulicas y neumáticas para detectar si la tubería de acero tiene fugas de agua o aire, a fin de garantizar su buen estado.

17. Embalaje y almacenamiento: Los tubos de acero que pasan la inspección ingresan al área de empaquetado de producto terminado para su embalaje. Los materiales utilizados incluyen tapones, bolsas de plástico, tela de piel de serpiente, tablas de madera, correas de acero inoxidable, etc. La superficie exterior de ambos extremos del tubo de acero envuelto está revestida con pequeñas tablas de madera y sujeta con correas de acero inoxidable para evitar el contacto entre los tubos durante el transporte y evitar colisiones. Los tubos de acero embalados ingresan al área de apilado de producto terminado.

El embalaje es generalmente desnudo, con encuadernación con alambre de acero, muy resistente.

Si tiene requisitos especiales, puede utilizar un embalaje a prueba de óxido y más hermoso.

Transporte:Envío exprés (entrega de muestra), aéreo, ferroviario, terrestre y marítimo (FCL, LCL o a granel)

Nuestro Cliente

P: ¿Es usted fabricante?

R: Sí, somos fabricantes. Contamos con una fábrica propia en la ciudad de Tianjin, China.

P: ¿Puedo realizar un pedido de prueba de sólo unas cuantas toneladas?

R: Por supuesto. Podemos enviarle la carga mediante el servicio LCL (carga de contenedor menor).

P: ¿La muestra es gratuita?

R: La muestra es gratuita, pero el comprador paga el flete.

P: ¿Es usted proveedor de oro y ofrece garantía comercial?

A: Somos proveedores de oro desde hace siete años y aceptamos garantías comerciales.